In diesem Blog soll die komplette Aufarbeitung eines Zylinderkopfs für einen Motor Büssing U 10 unserer Schienenbusse 5081.500 beschrieben werden. Hartmut Glettler, ehemaliger Werkstattleiter der Erzbergbahn berichtet aus seinen langjährigen Erfahrungen über den Arbeitsablauf.

Benötigten Werkzeuge

Eine Drehbank und eine Bohrmaschine können sehr hilfreich sein. Weiters benötigt man Bremsenreiniger, Kriechöl und Haftöl, sowie Schleifpapier in verschiedenen Körnungen.

Arbeitsaufwand

Der Arbeitsaufwand für eine komplette Aufarbeitung liegt, je nach Zustand des Zylinderkopfes zwischen 10 und 20 Stunden.

Ausbau der Ventile

Zuerst werden die Ventile ausbaut.

Das geschieht mit einer selbst angefertigten Vorrichtung.

Dazu müssen zuerst die Sicherungsringe mit einer Seegerringzange entfernt werden. Als nächstes wird eine Zwinge zusammen mit einem Druckstück mit seitlicher Öffnung angesetzt und gespannt. Ist die Ventilfeder entsprechend zusammengedrückt, können die Keile mittels Pinzette entfernt werden. Nacht Entlastung der Zwinge können der obere Federdruckring, die Ventilfeder und der untere Federdruckring entfernt werden. Das Ventil kann ebenfalls von der Verbrennungsraumseite herausgezogen werden.

Wichtig ist, dass die Ventile nicht vertauscht werden und nach Aufarbeitung unbedingt wieder an gleicher Stelle eingesetzt werden.

Aufarbeitung der Ventile.

Das Ventil wird in den Amerikaner einer Drehbank eingespannt. Dabei ist der Ventilschaft mit einer Papierhülle gegen Beschädigung zu schützen. Mit Schleifpapier unterschiedlicher Körnungen müssen die Ventilteller von Ölkohleablagerungen gereinigt werden. Der Feinschliff erfolgt mit einer Körnung von 250. Dieser Vorgang erfolgt für alle vier Ventile.

Als nächstes sind die Ventilsitze und die Verbrennungsraumseite des Zylinderkopfes zu reinigen. Der Feinschliff erfolgt auch hier mit einer Körnung von 250. Danach ist die Ebenheit der Dichtfläche mit einem Haarlineal zu prüfen. Auch das ist meist in Ordnung.

Die Ventilführungen werden ebenfalls gereinigt und auf Spiel geprüft. Das geschieht mit dem zugehörigen Ventil. Meist reicht das aus. Nur wenn Ausfressungen am Schaft oder der Ventilführung festgestellt werden muss beides erneuert werden.

Nachdem Ventilsitz und Ventilteller gereinigt sind erfolgt das

Einschleifen der Ventile

Die Schleifpaste hat zwei Körnungen, Vorschleifen und Nachschleifen. Das entsprechende gesäuberte Ventil wird mit mittels Saugkopf befestigt. Auf die Dichtfläche des Ventils werden dann entsprechende Mengen an Vorschleifpaste aufgetragen, das Ventil eingesetzt. Durch das immer wieder versetzte Drehen des Ventils erfolgt der Schleifvorgang. Dabei muss immer kontrolliert werden ob die Dichtflächen eine homogene Oberfläche aufweisen. Es muss immer wieder neue Vorschleifpaste aufgetragen werden bis die Sitzfläche eine fehlerfreie Oberfläche hat. Die Vorschleifpaste darf aber keinesfalls auf den Schaft oder die Führung gelangen.

Zuletzt erfolgt mit der Nachschleifpaste der Feinschliff. Als Richtzeit dauert dieser Vorgang ja nach Zustand des Ventils ca. eine Stunde. Bei normaler Abnutzung der Ventilsitze kann durch Schleifen eine ca. 2 mm breite saubere Ventilsitzfläche erreicht werden.

Sind die Beschädigungen der Ventilsitze im Kopf tiefer muss mit passenden Ventilsitzfräser, 45 ° für die Sitzfläche von Hand nachgefräst werden. Danach ist die Ventilsitzfläche mit der Vorschleifpaste und der Nachschleifpaste zu bearbeiten.

Dadurch wird die Sitzfläche breiter. Um die 2 mm breite Sitzfläche wieder herzustellen muss der obere und der untere Freiwinkel mit passenden Handfräsern nachgefräst werden.

Beschädigte Ventilteller müssen auf der Drehbank mittels Hartmetallmesser mit 45 ° nachgedreht werden. Auch hier müssen beide Freiwinkel nachgedreht werden um eine 2 mm breite Dichtfläche zu erreichen. Für diese Bearbeitung muss der Ventilteller noch genügend Fleisch haben, sonst besteht die Gefahr das die Ventile im Betrieb ausbrennen. Ist nicht genügend Fleisch vorhanden muss das Ventil ersetzt werden. Nach dieser Bearbeitung liegen die Ventile tiefer im Zylinderkopf.

Aufarbeitung der Vorkammer

Es ist nicht empfehlenswert die Vorkammer auszubauen, da diese nur sehr selten beschädigt ist. Das kann nur mittels Presse erfolgen, dabei besteht allerdings die Gefahr, die Vorkammer zu zerstören da diese sehr fest im Kopf sitzt.

Was aber getan werden muss ist Folgendes: Die Aufnahmebohrung ist für den Einspritzdüsenhalter mit passender, feiner rotierender Drahtbürste von Anhaftungen befreien. Der Boden der Aufnahmebohrung ist eine Dichtfläche für den Einspritzdüsenhalter. Diese Dichtfläche muss mittels passendem Schleifmittel gereinigt werden. Ein einfaches Werkzeug ist ein Rundholz mit passendem Durchmesser auf welches stirnseitig ein kreisrundes Schleifpapier aufgeklebt wird. Die Bohrungen der Vorkammer sind zu reinigen. Das kann am besten mit einem passenden Draht erfolgen. Keinesfalls mit einer Bohrmaschine diese Bohrungen im Durchmesser verändern.

Dichtflächen aufbereiten

Die Dichtflächen für die Anschlüsse, vor allem die Kopfdichtungsseite, sind mit Schleifpapier Körnung 150 sorgfältig von Dichtungsresten zu säubern. Die Außenseite des Zylinderkopfes ist mit Drahtbürste von Rost zu befreien und danach mit Rostschutzlack streichen.

Einbau der Ventile

Vor dem Einbau der Ventile sind die Federn, Keile und Federkappen zu reinigen. Die Ventilschäfte sind mit Haftöl einzusprühen, dann einzuschieben, die untere Federkappe ist aufzulegen, Die Federn werden aufgelegt und die oberen Federkappen aufgesetzt. Dabei wird die Zwinge mit Druckstück angelegt und angespannt, bis der Konus der oberen Federkappe zugänglich ist. Beim Einlegen der beiden Konusstücke ist darauf achten, dass diese sich nicht verklemmen. Danach wird die Zwinge entlastet. Schließlich ist der korrekte Sitz der beiden Keile zu kontrollieren und danach der Sicherungsring einzusetzen. Alle 4 Ventile werden in gleicher Weise eingesetzt.

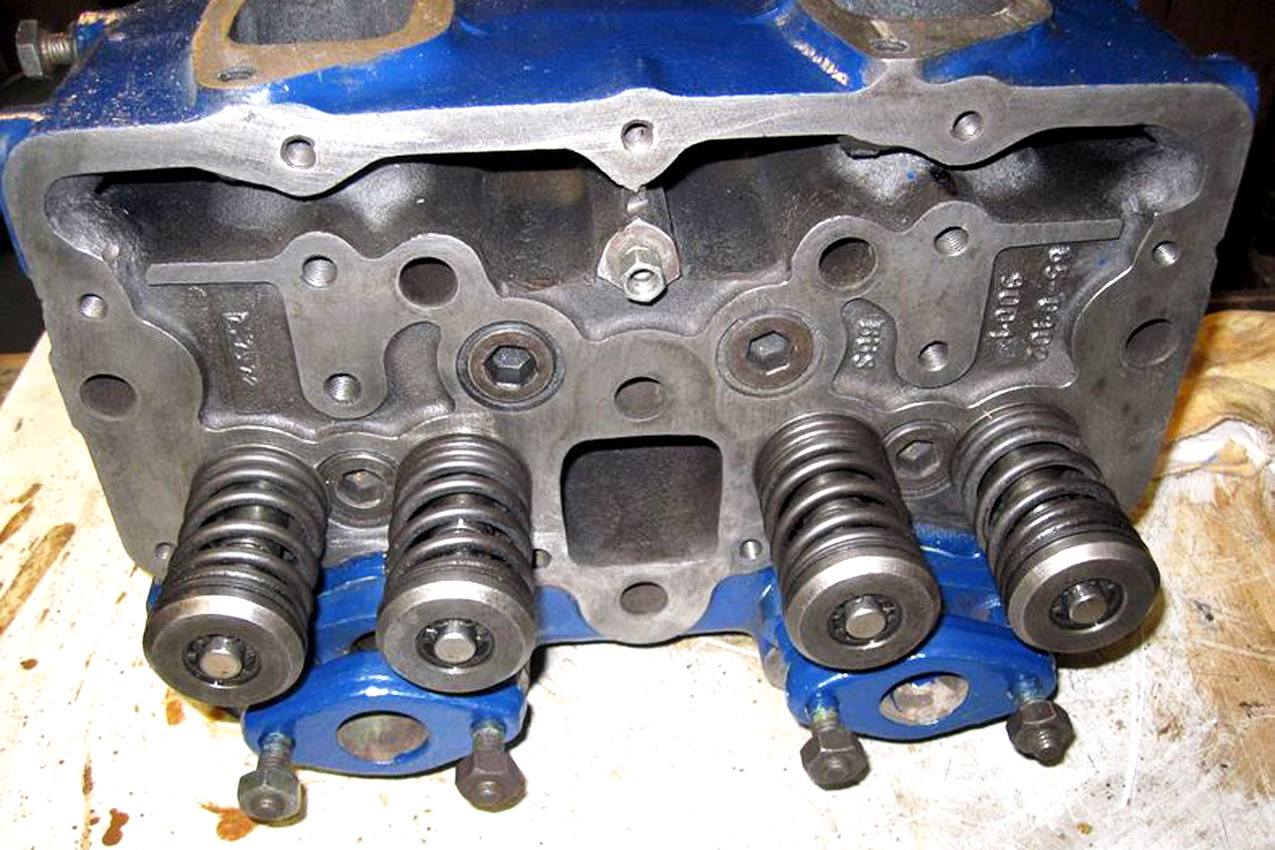

Der fertig aufgearbeitete einbaubereite Zylinderkopf